Zeno Tec System

Zeno Tec Systemи[tә/span>WielandзӨҫпјүгҒҜгғ•гғ«гғ–гғӘгғғгӮёгҒ®еҠ е·ҘгҒҢгҒ§гҒҚгӮӢгӮ·гӮ№гғҶгғ гҒ§

д»–зӨҫгҒ®CAD/CAMгҒ«гҒӘгҒ„зү№еҫҙгӮ’гӮӮгҒӨгҖӮйғЁеҲҶзҡ„гҒ«гҒҜй–ӢзҷәйҖ”дёӯгҒ§гҒӮгӮӢгҒ“гҒЁгӮӮдәӢе®ҹгҒ§гҒӮгӮӢгҒҢгҖҒ 2006е№ҙ10жңҲзҸҫеңЁгҒ§гҒ®гӮ·гӮ№гғҶгғ зҠ¶жіҒгӮ’е ұе‘ҠгҒҷгӮӢгҖӮ Zeno Tec SystemгҒ®жҰӮиҰҒ Zeno Tec SystemгҒ®ж§ӢжҲҗгҒҜгҖҒгӮ«гғЎгғ©гҒЁгғ¬гғјгӮ¶гғјгҒ§гғўгғҮгғ«гӮ’20Ојm.д»ҘдёҠгҒ®зІҫеәҰгҒ§гӮ№гӮӯгғЈгғӢгғігӮ°гҒ—

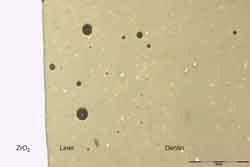

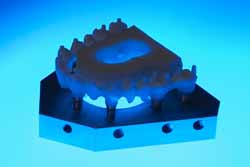

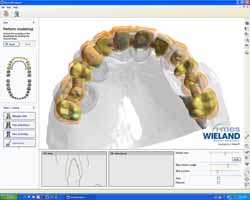

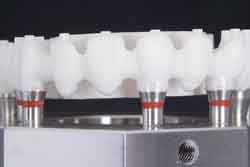

и[z[/span>shape Scan ItгҒ§гӮігғігғҲгғӯгғјгғ«гҒ•гӮҢгӮӢпј“shape D250 scannerгғ» гӮ№гӮӯгғЈгғӢгғігӮ°гҒ—гҒҹгғҮгғјгӮҝгҒӢгӮүгғ•гғ¬гғјгғ гӮ’гғҮгӮ¶гӮӨгғіиЁӯиЁҲгҒҷгӮӢDental Designerгғ» иЁӯиЁҲгҒ•гӮҢгҒҹгғ•гғ¬гғјгғ гғҮгғјгӮҝгӮ’DiscгҒ«й…ҚзҪ®гҒ—CAMгӮ’еҲ¶еҫЎгҒҷгӮӢZeno CAMгғ» 1жң¬гҒ®гғ•гғ¬гғјгғ гӮ’20еҲҶгҒ§еүҠгӮҠеҮәгҒҷиғҪеҠӣгӮ’гӮӮгҒӨZeno Premium 4820гғ» гғ•гғ«гғ–гғӘгғғгӮёгҒ®гӮөгӮӨгӮәгҒ«гӮӮеҜҫеҝңгҒҷгӮӢZeno Discгғ» еҚҠз„јзөҗзҠ¶ж…ӢгҒ§еҠ е·ҘгҒ•гӮҢгҒҹгӮёгғ«гӮігғӢгӮўгғ•гғ¬гғјгғ гӮ’1400в„ғгҒ®й«ҳжё©гҒ§1пј‘жҷӮй–“гҒӢгҒ‘гҒҰ е®Ңе…Ёз„јзөҗгҒҷгӮӢZeno FireгҒ§гҒӮгӮӢпјҲеӣіпј‘пјүгҖӮ Zeno Disc Zeno DiscгҒҜеҚҠз„јзөҗгҒ®й…ёеҢ–гӮёгғ«гӮігғӢгӮўпјҲZrO2пјүгҒ§гҒӮгӮҠгҖҒпјҷпј–пј…гҒ®й…ёеҢ–гӮёгғ«гӮігғӢгӮўгҒЁ пј”пј…гҒ®й…ёеҢ–гӮӨгғғгғҲгғӘгӮҰгғ гҒӢгӮүгҒӘгӮӢгҖӮ гӮөгӮӨгӮәгҒҜзӣҙеҫ„пјҷпјҳmmгҒ§10mm/14mm/18mm/20mm/25mmгҒ®5зЁ®йЎһгҒ®еҺҡгҒҝгҒҢз”Ёж„ҸгҒ•гӮҢгҒҰ гҒҠгӮҠж§ҳгҖ…гҒӘз—ҮдҫӢгҒ«еҜҫеҝңгҒ§гҒҚгӮӢиҰҒзҙ гӮ’гӮӮгҒӨгҖӮ гҒҫгҒҹгҖҒпј‘гҒӨгҒ®DiscгҒӢгӮүжңҖеӨ§гҒ§20пҪһ25жӯҜеҲҶгҒ®гғ•гғ¬гғјгғ гҒҢеҠ е·ҘгҒ§гҒҚгӮӢпјҲеӣіпј’пјүгҖӮ CAD/CAMгҒ®еҠ е·ҘзІҫеәҰгҒҜгӮ№гӮӯгғЈгғӢгғігӮ°зІҫеәҰгғ»гғҹгғӘгғігӮ°зІҫеәҰгғ»DiscзІҫеәҰгҒ®пј“гҒӨгҒҢйҮҚиҰҒ гҒ§гҒӮгӮӢгҒҢгҖҒZeno

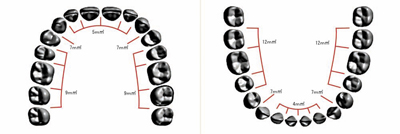

DiscгҒҜдё–з•Ңзү№иЁұгҒ®CIPжі•пјҲеҶ·й–“зӯүең§еҠ е·Ҙжі•пјүгҒ«гӮҲгӮҠиЈҪйҖ гҒ•гӮҢгҒҰгҒ„гӮӢ пјҲеӣіпј“пјүгҖӮе…Ёж–№еҗ‘гҒӢгӮүгҒ®жІ№ең§гғ—гғ¬гӮ№гҒ«гӮҲгӮҠеқҮдёҖгҒ§й«ҳеҜҶеәҰгҒ«гҒӘгҒЈгҒҰгҒ„гӮӢDiscгҒҜе®Ңе…Ёз„јзөҗ е·ҘзЁӢгҒ®зҙ„20пј…еҸҺзё®жҷӮгҒ«еқҮдёҖгҒӘеҸҺзё®гӮ’зӨәгҒ—гҖҒгғҹгғӘгғігӮ°зІҫеәҰгӮ’гҒқгҒ®гҒҫгҒҫеҶҚзҸҫгҒҷгӮӢгҒ“гҒЁгҒҢ еҸҜиғҪгҒЁгҒӘгӮӢгҖӮгҒҫгҒҹгҖҒDiscиЈҪйҖ жҷӮгҒ®зҠ¶ж…ӢгҒ«гӮҲгӮӢеҸҺзё®иӘӨе·®гӮ’гғӯгғғгғҲеҚҳдҪҚгҒ§жӨңжҹ»гҒ—гҒҹгғҮгғјгӮҝ гӮ’гғҗгғјгӮігғјгғүгҒ§з®ЎзҗҶгҒ—гҒҰгҒ„гӮӢгҖӮгҒ“гҒ®гғҮгғјгӮҝгҒҜгғҹгғӘгғігӮ°жҷӮгҒ®иӘӨе·®дҝ®жӯЈгҒ«еҸҚжҳ гҒ•гӮҢгҖҒ е®үе®ҡгҒ—гҒҹеҠ е·ҘзІҫеәҰгҒҢеҸҜиғҪгҒЁгҒӘгҒЈгҒҰгҒ„гӮӢгҖӮеҚҳзҙ”гҒӘгғӣгғғгғҲгғ—гғ¬гӮ№жі•гҒ«гӮҲгӮҠиЈҪйҖ гҒ•гӮҢгҒҰгҒ„гӮӢ гғ–гғ©гғігӮҜгҒ®е ҙеҗҲгҒҜгҖҒдёҠйғЁгҒ®еҜҶеәҰгҒҢй«ҳгҒҸеҶ…йғЁгҒ®еҜҶеәҰгҒҢдҪҺгҒҸгҒӘгӮӢеӮҫеҗ‘гҒҢгҒӮгӮӢгҖӮ гҒ“гҒ®дёҚеқҮдёҖгҒӘзҠ¶ж…ӢгҒҢгғ•гғ¬гғјгғ гҒ®зІҫеәҰе·®гҒЁгҒӘгҒЈгҒҰзҸҫгӮҢгӮӢгҒ“гҒЁгҒ«гҒӘгӮӢгҖӮ Zeno DiscгҒ®иүІиӘҝгҒҜзҸҫеңЁгғӣгғҜгӮӨгғҲгҒ®гҒҝгҒ§гҒӮгӮӢгҒҢгҖҒз„јзөҗжҷӮгҒ«зқҖиүІгҒҷгӮӢгӮ·гӮ№гғҶгғ гӮӮзҸҫеңЁй–Ӣзҷәдёӯ гҒ§гҒӮгӮӢгҖӮ еӣіпј’ зӣҙеҫ„пјҷпјҳmmгҒ§10mm/14mm/18mm/20mm/25mmгҒ®5зЁ®йЎһгҒ®еҺҡгҒҝгҒҢз”Ёж„ҸгҒ•гӮҢгҒҰгҒҠгӮҠ

ж§ҳгҖ…гҒӘз—ҮдҫӢгҒ«еҜҫеҝңгҒ§гҒҚгӮӢZeno Disc еӣіпј“ гӮёгғ«гӮігғӢгӮўгғ–гғ©гғігӮҜиЈҪйҖ гҒ«дҪҝз”ЁгҒ•гӮҢгҒҰгҒ„гӮӢCIPжі•пјҲеҶ·й–“зӯүж–№ең§еҠ е·Ҙжі•пјүгҖӮ

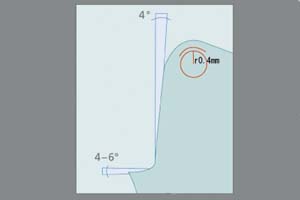

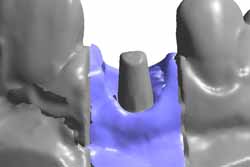

гғ‘гӮ№гӮ«гғ«гҒ®еҺҹзҗҶгӮ’еҝңз”ЁгҒ—гҖҒе…Ёж–№еҗ‘гҒӢгӮүгҒ®жІ№ең§гғ—гғ¬гӮ№гҒ«гӮҲгӮҠеқҮдёҖгҒ§й«ҳеҜҶеәҰгҒ«иЈҪйҖ гҒ§гҒҚгӮӢCIPжі•гҒҜ е®үе®ҡгҒ—гҒҹгғ•гғ¬гғјгғ зІҫеәҰгҒ«еҸҚжҳ гҒҷгӮӢгҖӮзӯүж–№ең§еҠ ең§жі•гҒ«гҒҜд»–гҒ«HIPжі•пјҲзҶұй–“зӯүж–№ең§еҠ е·Ҙжі•пјүгҒӘгҒ©гҒҢгҒӮгӮӢ гҒҢгҖҒйЎһдјјгҒҷгӮӢйҮ‘еһӢгҒ«гӮҲгӮӢгғӣгғғгғҲгғ—гғ¬гӮ№жі•гҒ§гӮёгғ«гӮігғӢгӮўгғ–гғ©гғігӮҜгӮ’иЈҪйҖ гҒ—гҒҰгҒ„гӮӢе ҙеҗҲгҒҜеҜҶеәҰгҒҢдёҚеқҮдёҖ гҒ«гҒӘгӮҠгҖҒз„јзөҗжҷӮгҒ«дёҚеқҮдёҖгҒӘеҸҺзё®гӮ’зҷәз”ҹгҒ•гҒӣгӮӢгҒ®гҒ§зўәиӘҚгҒ—гҒҰгҒҝгӮӢгҒЁгӮҲгҒ„гҒ гӮҚгҒҶгҖӮ гӮ№гӮӯгғЈгғӢгғігӮ°гҒ«й–ўгҒҷгӮӢз•ҷж„ҸзӮ№ гҖҖгҖҖгҖҖaгҖҖж”ҜеҸ°жӯҜеҪўжҲҗ CAD/CAMеҲ©з”ЁгҒ«йҡӣгҒ—гҒҰгӮ·гӮ№гғҶгғ еҲҘгҒ«еӨҡе°‘гҒ®ж”ҜеҸ°жӯҜеҪўжҲҗгҒ®йҒ•гҒ„гҒҢгҒӮгӮӢгҒ“гҒЁгӮ’зҗҶи§ЈгҒ—гҒӘгҒ‘ гӮҢгҒ°гҒӘгӮүгҒӘгҒ„гҒҢгҖҒд»–гҒ®гӮ·гӮ№гғҶгғ гҒЁгҒ®ж··д№ұгӮ’йҒҝгҒ‘гӮӢгҒҹгӮҒгҒ«е…ұйҖҡгҒҷгӮӢдёҖиҲ¬зҡ„гҒӘеҶ…е®№гҒ«жӯўгӮҒгӮӢ гҒ“гҒЁгҒ«гҒҷгӮӢгҖӮ еӣі4 CAD/CAMгҒ§гӮҜгғ©гӮҰгғіеҶ…йғЁгӮ’гғҹгғӘгғігӮ°гҒҷгӮӢйҡӣгҒ«дҪҝз”ЁгҒ§гҒҚгӮӢгғҗгғјгҒ®зӣҙеҫ„гҒҜ1,0mmгҒ§гҒӮгӮҠ DiscгҒ®еҸҺзё®зҺҮгҒҢ20пј…гҒ§гҒӮгӮӢгҒӢгӮүгҖҒе®ҢжҲҗжҷӮгҒ®гӮөгӮӨгӮәгҒҜ0.8mmгҒҢжңҖе°ҸеҖӨгҒ«гҒӘгӮӢгҖӮгҒ“гҒ®гҒҹгӮҒгҖҒ ж”ҜеҸ°жӯҜгҒ®дёҠйғЁгҒҜеҚҠеҫ„0.4mmгҒ®гӮўгғјгғ«гӮ’дёӢеӣһгҒЈгҒҰгҒҜгҒӘгӮүгҒӘгҒ„гҖӮгҒҫгҒҹгҖҒгғ¬гғјгӮ¶гғјгҒҢз…§е°„гҒ•гӮҢгӮӢи§’еәҰгҒ« еҜҫгҒ—гҖҒеҪұгҒЁгҒӘгӮҠгӮ„гҒҷгҒ„гӮёгғЈгғігғ”гғігӮ°гӮ·гғ§гғ«гғҖгғјгҒҜжӯЈзўәгҒӘгӮ№гӮӯгғЈгғӢгғігӮ°гҒҢгҒ§гҒҚгҒӘгҒ„гҒҹгӮҒгҖҒ и[zә/span>-6еәҰгҒ®и§’еәҰгӮ’зўәдҝқгҒ—гҒҹгҒ„гҖӮ еӣіпј• гғһгғјгӮёгғігғ©гӮӨгғігҒ®еҮ№еҮёгҒҜиҮЁеәҠдёҠд»•ж–№гҒ®гҒӘгҒ„гҒ“гҒЁгҒӢгӮӮгҒ—гӮҢгҒӘгҒ„гҒҢгҖҒCAD/CAMгӮ·гӮ№гғҶгғ гҒ«гҒҠгҒ„гҒҰгҒҜ

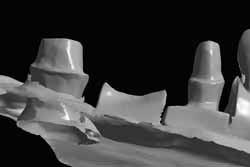

еҝ…гҒҡдёҚйҒ©еҗҲгӮ’зҷәз”ҹгҒҷгӮӢгҖӮжЁЎеһӢдёҠгҒ§гҒ®иӘҝж•ҙгҒҢеҝ…иҰҒгҒ«гҒӘгӮӢдёҖз•ӘгҒ®еҺҹеӣ гҒ§гҒӮгӮӢгҖӮ еӣіпј– йҖЈзөҗгӮ’гҒҷгӮӢгғ–гғӘгғғгӮёгҒ®е ҙеҗҲгҖҒеҸЈи…”еҶ…гҒ§гҒҜе•ҸйЎҢгҒӘгҒҸжҢҝе…ҘгҒ§гҒҚгӮӢдёҰиЎҢжҖ§гҒ®зўәдҝқгҒ•гӮҢгҒҰгҒ„гҒӘгҒ„ж”ҜеҸ°жӯҜгҒ®

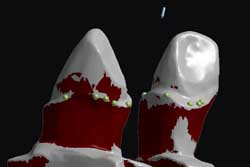

й–ўдҝӮгҒ§гӮӮгҖҒ4и»ёгҒ®CAD/CAMгӮ·гӮ№гғҶгғ гҒ§гҒҜеһӮзӣҙж–№еҗ‘гҒӢгӮүгҒ®гғҹгғӘгғігӮ°гҒ«гҒӘгӮӢгҒҹгӮҒгҖҒгғһгғјгӮёгғігҒҢжӢЎеӨ§еҠ е·Ҙ гҒ•гӮҢгҒҰгҒ—гҒҫгҒҶпјҲеӣідёӯиөӨиүІйғЁпјүгҖӮгҒ“гҒ®гҒҹгӮҒеҗ„ж”ҜеҸ°гҒ®е№іиЎҢй–ўдҝӮгҒҜпј”еәҰд»ҘдёҠгӮ’зўәдҝқгҒҷгӮӢгҖӮ и[tә/span>5и»ёгҒ§гҒӮгӮҢгҒ°еһӮзӣҙж–№еҗ‘гҒЁж–ңгӮҒж–№еҗ‘гҒӢгӮүгҒ®гғҹгғӘгғігӮ°гҒҢеҸҜиғҪпјү гҖҖгҖҖгҖҖbгҖҖжЁЎеһӢиЈҪдҪң жЁЎеһӢиЈҪдҪңгӮӮгӮ№гӮӯгғЈгғӢгғігӮ°гӮ·гӮ№гғҶгғ гҒ«гӮҲгҒЈгҒҰеӨ§гҒҚгҒҸз•°гҒӘгӮӢиҰҒзҙ гҒҢеӨҡгҒҸгҖҒжң¬гӮ·гӮ№гғҶгғ гҒ®е ҙеҗҲ гҒҜжЁЎеһӢеҹәеә•йқўгҒӢгӮүж”ҜеҸ°гҒ®дёҠйғЁгҒҫгҒ§гҒ®й«ҳгҒ•гҒҢпј”пј•mmд»ҘеҶ…гҒ§гҒӮгӮӢгҒ“гҒЁгҒҢеҝ…иҰҒгҒ§гҖҒ45mmд»ҘдёҠ гҒ§гҒӮгӮӢгҒЁгӮ№гӮӯгғЈгғӢгғігӮ°гҒ§гҒҚгҒӘгҒҸгҒӘгҒЈгҒҰгҒ—гҒҫгҒҶгҖӮе’¬еҗҲеҷЁиЈ…зқҖгӮ’гӮ№гӮӯгғЈгғӢгғігӮ°д»ҘеүҚгҒ«гҒҷгӮӢеҝ… иҰҒгҒ®гҒӮгӮӢз—ҮдҫӢгҒҜгӮ№гғ—гғӘгғғгғҲгӮӯгғЈгӮ№гғҲгҒҢеҝ…й ҲгҒЁгҒӘгӮӢгҒҢпјҲеӣіпј—вҖ•aпјүгҖҒ д»–зӨҫгӮ№гӮӯгғЈгғӢгғігӮ°гӮҪгғ•гғҲгҒЁеӨ§гҒҚгҒҸз•°гҒӘгӮҠгҖҒеүҜж”ҜеһӢејҸгҒ«гӮӮеҜҫеҝңгҒ§гҒҚгӮӢгҒ“гҒЁгҒ§иҮЁеәҠдёҠгҒ® иҮӘз”ұеәҰгҒҢеәғгҒҢгӮӢгҒ гӮҚгҒҶпјҲеӣіпј—пјҚпҪӮпјүгҖӮ гӮ»гғЎгғігғҲгӮ№гғҡгғјгӮ№гҒӘгҒ©гҒ®гӮігғјгғҶгӮЈгғігӮ°гҒҜгҒ—гҒӘгҒ„гҒ»гҒҶгҒҢиүҜгҒ„гҖӮ еӣіпј—вҖ•a жЁЎеһӢеҹәеә•йқўгҒӢгӮүж”ҜеҸ°гҒ®дёҠйғЁгҒҫгҒ§гҒ®й«ҳгҒ•гҒҢпј”пј•mmд»ҘеҶ…гҒ§гҒӮгӮӢгҒ“гҒЁгҒҢеҝ…иҰҒгҖӮ еҪ“зӨҫгҒҢдҪҝз”ЁгҒҷгӮӢгӮёгғӯгғ•гӮ©гғјгғ гӮ·гӮ№гғҶгғ пјҲGIRRBACHзӨҫпјүгҒҜз·ҸгҒҰгҒ®жқЎд»¶гӮ’жәҖгҒҹгҒҷгҖӮ

еӣіпј—пјҚb еүҜж”ҜеһӢгҒ«гӮӮеҜҫеҝңгҒҷгӮӢгҖӮе·ҰгҒ®ж”ҜеҸ°гҒҜеүҜжЁЎеһӢгӮ’й…ҚзҪ®гҒ—гҒҹгӮӮгҒ®гҖӮ

гҖҖгҖҖгҖҖcгҖҖгғҗгӮӨгғҲгғ»Wax-up гҒӮгӮӢгҖӮгҒ“гҒ®ж©ҹиғҪгӮ’жңүеҠ№жҙ»з”ЁгҒҷгӮӢгҒҹгӮҒгҒ«гҒҜгӮ·гғӘгӮігғігғҗгӮӨгғҲгӮ„еҸӮиҖғжЁЎеһӢгғ»Wax-upгғ»дәәеҸЈжӯҜжҺ’еҲ—гҒӘгҒ©гҖҒ еҝ…иҰҒгҒ«еҝңгҒҳгҒҰжғ…е ұгҒҢеҝ…иҰҒгҒ§гҒӮгӮӢпјҲеӣіпјҳпҪһпјҷпјүгҖӮ еӣіпјҳ гғҗгӮӨгғҲгӮ’еҗ«гӮҒгҒҹгӮ№гӮӯгғЈгғі

еӣіпјҷ гғ—гғӯгғ“гӮёгғ§гғҠгғ«гҒӢгӮүгӮ·гғӘгӮігғігӮігӮўгғјгӮ’жҺЎеҫ—гҒ—гҖҒгғ•гғ¬гғјгғ гӮ№гғҡгғјгӮ№гӮ’жғ…е ұеҢ–гҒ—гҒҹгӮ№гӮӯгғЈгғі

еӣіпј‘пјҗ ж¬ жҗҚйғЁгҒҢеәғзҜ„еӣІгҒ®е ҙеҗҲгӮ„гғ•гғ¬гғјгғ гғҮгӮ¶гӮӨгғігӮ’гӮігғ”гғјгҒ—гҒҹгҒ„е ҙеҗҲгҒӘгҒ©гҒҜWax-upгӮ„дәәе·ҘжӯҜжҺ’еҲ—гҖҒгҒҫгҒҹгҒҜгҖҒгғ—гғӯгғ“гӮёгғ§гғҠгғ«гҒӢгӮүжғ…е ұгӮ’гӮ№гӮӯгғЈгғігҒҷгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгӮӢгҖӮ

гҖҖгҖҖгҖҖdгҖҖгғһгӮ№гӮӯгғігӮ° гҖҒжң¬гӮ·гӮ№гғҶгғ гҒ®е ҙеҗҲгҒҜгғһгӮ№гӮӯгғігӮ°еҮҰзҗҶгӮ’гҒҷгӮӢгҒ“гҒЁгҒ«гӮҲгӮҠгҒ»гҒјз·ҸгҒҰгҒ®жқҗж–ҷгӮ’иӘӯгҒҝиҫјгӮҖгҒ“гҒЁгҒҢгҒ§гҒҚгӮӢ пјҲеӣіпј‘пј‘гғ»пј‘пј’пјүгҖӮ еӣіпј‘пј‘гғ»пј‘пј’ гғҜгғғгӮҜгӮ№гӮ„гғ¬гӮёгғігҒӘгҒ©гғ¬гғјгӮ¶гғјгҒҢйҖҸйҒҺгҒҷгӮӢзҙ жқҗгӮ„гӮӨгғігғ—гғ©гғігғҲжқҗж–ҷгҒ®йҮ‘еұһиЎЁйқўгҒҜйҖҡеёёгӮ№гӮӯгғЈгғі

гӮЁгғ©гғјгӮ’иө·гҒ“гҒҷгҒҢгҖҒгғһгӮ№гӮӯгғігӮ°еҮҰзҗҶгӮ’иЎҢгҒҶгҒ“гҒЁгҒ«гӮҲгҒЈгҒҰи§ЈжұәгҒ§гҒҚгӮӢгҖӮгӮ«гӮ№гӮҝгғ гӮўгғҗгғғгғҲгғЎгғігғҲгӮӮ жЁЎеһӢдёҠгҒ§Wax-upгҒҷгӮӢеҝ…иҰҒгӮӮз„ЎгҒ„гҖӮ пҫҸпҪҪпҪ·пҫқпҪёпҫһжқҗгғ»д»–гҒ«гӮ·гғӘгӮігғіе°Ӯз”ЁгҒ®гғ‘гӮҰгғҖгғјгӮҝгӮӨгғ—гҒҢгҒӮгӮӢгҖӮ иЁӯиЁҲгҒ®з•ҷж„ҸзӮ№ гӮ№гӮӯгғЈгғӢгғігӮ°гғҮгғјгӮҝгҒӢгӮүPCв¶uнҺҶDental DesignerпјүгҒ§иЁӯиЁҲгӮ’гҒҷгӮӢгҒҢ гғЎгғјгӮ«гғјгҒӢгӮүжҸҗдҫӣгҒ•гӮҢгҒҰгҒ„гӮӢгғҮгғ•гӮ©гғ«гғҲгғҮгғјгӮҝгҒ§гҒҜгҖҒеҗ„иҮЁеәҠ家гҒ®жұӮгӮҒгӮӢйҒ©еҗҲзІҫеәҰгӮ’ йҒ”жҲҗгҒҷгӮӢзўәз«ӢгҒҜдҪҺгҒ„гҒӢгӮӮгҒ—гӮҢгҒӘгҒ„гҖӮгҒ—гҒӢгҒ—гҖҒгғЎгғјгӮ«гғјгғҮгғ•гӮ©гғ«гғҲгғҮгғјгӮҝгӮ’еӨүжӣҙгҒҷгӮӢгҒ“гҒЁ гҒҜгҖҒгғҹгғӘгғігӮ°жҷӮгҒ«гғһгғјгӮёгғігҒ®гғҒгғғгғ”гғігӮ°гӮ’зҷәз”ҹгҒ•гҒӣгӮӢеҸҜиғҪжҖ§гҒҢй«ҳгҒҸгҒӘгӮҠдҪңжҘӯгҒ®йҒ…延гҒ« гҒӨгҒӘгҒҢгӮӢгҒҹгӮҒеҘҪгҒҫгҒ—гҒҸгҒӘгҒ„гҖӮгғҮгғјгӮҝгӮ’еӨүжӣҙгҒҷгӮӢгҒ“гҒЁгҒҜгӮӘгғҡгғ¬гғјгӮҝгғјгҒ®иІ¬д»»гҒҢдјҙгҒҶгҒ“гҒЁ гӮ’иҰҡжӮҹгҒҷгӮӢеҝ…иҰҒгҒҢгҒӮгӮӢгҒ гӮҚгҒҶгҖӮгҒҫгҒҹгҖҒжӯЈзўәгҒӘгғһгғјгӮёгғігӮ’еҫ—гӮӢгҒҹгӮҒгҒ«гҒҜгғҖгӮӨгҒ®еҪўзҠ¶гҒ«еҝңгҒҳ гҒҹжҷӮй–“гӮ’иҰҒгҒҷгӮӢгҒ“гҒЁгҒ«гҒӘгӮҠгҖҒз—ҮдҫӢгҒ”гҒЁгҒ«еӨ§гҒҚгҒӘиЁӯиЁҲжҷӮй–“гҒ®е·®гҒҢеҮәгҒҰгҒ—гҒҫгҒҶгҖӮ иЈҪдҪңеҠ№зҺҮгӮ’дёҖз•ӘгҒ«иҖғгҒҲгҒҰгҒ—гҒҫгҒҶгҒЁжң¬гӮ·гӮ№гғҶгғ гҒ®гғқгғҶгғігӮ·гғЈгғ«гҒҜзҷәжҸ®гҒ•гӮҢгҒӘгҒ„еӮҫеҗ‘гҒҢеј·гҒҸ гғҮгӮёгӮҝгғ«еҲ¶еҫЎгҒ•гӮҢгӮӢCAD/CAMгҒ§гҒӮгҒЈгҒҰгӮӮгғ©гғңгҒҢз•°гҒӘгӮӢгҒ“гҒЁгҒ«гӮҲгӮҠжӯҙ然гҒЁгҒ—гҒҹе·®гҒҢеҮәгҒҰ гҒ—гҒҫгҒҶгҒ“гҒЁгҒҜгҖҒгҒ‘гҒ—гҒҰеҘҪгҒҫгҒ—гҒ„гҒЁгҒҜиЁҖгҒ„гҒҢгҒҹгҒ„гҖӮ гҖҖгҖҖгҖҖaгҖҖгғўгғҮгғӘгғігӮ°гҒ®иҮӘз”ұеәҰ гӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгӮӢпјҲеӣіпј‘пј“пҪһпј‘пј•пјүгҖӮгҒ—гҒӢгҒ—гҖҒгғҜгғғгӮҜгӮ№гӮўгғғгғ—гҒ®зөҢйЁ“гҒҢгҒӮгӮӢгӮӘгғҡгғ¬гғјгӮҝгғјгҒ§гҒӘгҒ„гҒЁ йҒ©еҲҮгҒӘгғ•гғ¬гғјгғ гғҮгӮ¶гӮӨгғігҒҢдҪңгӮҠгҒ«гҒҸгҒ„гӮ·гӮ№гғҶгғ гҒ«гҒӘгҒЈгҒҰгҒ„гӮӢгҖӮж¬ЎжңҹгғҗгғјгӮёгғ§гғігҒ§гҒҜиҮӘз”ұеәҰгҒ«еҠ гҒҲгҒҰ гӮӘгғјгғҲж©ҹиғҪгӮ’иҝҪеҠ гҒҷгӮӢиЁҲз”»гҒҢгҒӮгӮҠгҖҒзҹӯжҷӮй–“гҒ§жӯЈзўәгҒӘгғўгғҮгғӘгғігӮ°гҒҢиӘ°гҒ«гҒ§гӮӮгҒ§гҒҚгӮӢгӮҲгҒҶгҒ«гҒӘгӮӢгҒ§гҒӮгӮҚгҒҶгҖӮ еӣіпј‘пј“ гӮҜгғ©гӮҰгғігҒҜгӮӮгҒЎгӮҚгӮ“гҒ®гҒ“гҒЁгҖҒгғ©гғҹгғҚгғјгғҲгғ»гӮӨгғігғ¬гғјгғ»гӮўгғігғ¬гғјгҒ•гӮүгҒ«гҒҜгӮўгӮҜгӮ»гӮ№гғӣгғјгғ«гӮ’

гғўгғҮгғӘгғігӮ°гҒҷгӮӢгҒ“гҒЁгӮӮеҸҜиғҪгҒ§гҒӮгӮӢгҖӮ еӣіпј‘пј” ж—ўиЈҪгӮўгғҗгғғгғҲгғЎгғігғҲгӮ’еҠ е·ҘгҒ—гҒҰиЈҪдҪңгҒ•гӮҢгҒҹгӮ«гӮ№гӮҝгғ гӮёгғ«гӮігғӢгӮўгӮўгғҗгғғгғҲгғЎгғігғҲ

еӣіпј‘пј• ж—ўиЈҪгӮўгғҗгғғгғҲгғЎгғігғҲгӮ’еҲ©з”ЁгҒ—гҒҰгӮ№гӮҜгғӘгғҘгғјгғӘгғҶгӮӨгғігҒ®дёҠйғЁж§ӢйҖ гҒ«иӘҝж•ҙгҒ•гӮҢгҒҹгғ•гғ¬гғјгғ

гҖҖгҖҖгҖҖbгҖҖйҖЈзөҗйқўз©ҚгҒЁзҰҒеҝҢз—Ү е®Ңе…Ёз„јзөҗгҒ•гӮҢгҒҹгғ•гғ¬гғјгғ еј·еәҰгҒҜиЎЁйқўзЎ¬еәҰгҒҢжңҖеӨ§1290HvгҒ§жӣІгҒ’еј·еәҰгҒҢжңҖеӨ§1500MpгҒ§гҒӮгӮҠ гғ–гғӘгғғгӮёгҒ«еҚҒеҲҶеҜҫеҝңгҒ§гҒҚгӮӢж©ҹжў°зҡ„еј·еәҰгӮ’жңүгҒҷгӮӢгҒҢгҖҒйҖЈзөҗйқўз©ҚгҒҜйғЁдҪҚгҒ«гӮҲгҒЈгҒҰз•°гҒӘгӮӢиЁӯиЁҲ гӮ’еҝ…иҰҒгҒЁгҒҷгӮӢпјҲиЎЁпј‘пјүгҖӮDental DesignerгҒ®2ж¬Ўе…ғгғ“гғҘгғјгҒ«йҖЈзөҗйғЁгҒ®еҪўзҠ¶гҒЁйқўз©ҚгҒҢиЎЁзӨәгҒ•гӮҢ жӯЈзўәгҒӘиЁӯиЁҲгҒҢеҸҜиғҪгҒЁгҒӘгҒЈгҒҰгҒ„гӮӢпјҲеӣіпј‘пј–пјүгҖӮгҒҫгҒҹгҖҒйҖЈзөҗйқўгҒ®еҪўзҠ¶гҒҜе№…гҒҢ2еҖҚгҒ«гҒӘгҒЈгҒҰгӮӮ еј·еәҰгҒҜ2еҖҚгҒ«гҒӘгӮӢгҒ«йҒҺгҒҺгҒӘгҒ„гҒҢгҖҒй«ҳгҒ•гҒҢ2еҖҚгҒ«гҒӘгӮӢгҒЁеј·еәҰгҒҜ8еҖҚгҒ«гӮӮгҒӘгӮӢгҒ“гҒЁгӮ’иҖғж…®гҒ—гҖҒ еҸҜиғҪгҒӘйҷҗгӮҠдёёеһӢгҒ§й«ҳгҒ•гӮ’йҮҚиҰ–гҒҷгӮӢгҒ“гҒЁгҒҢйҮҚиҰҒгҒ§гҒӮгӮӢгҖӮ 0.и[{ә/span>mmгҒЁжҢҮзӨәгҒ•гӮҢгҒҰгҒ„гӮӢгҖӮ иЎЁпј‘ йғЁдҪҚгҒ«гӮҲгӮҠеҝ…иҰҒжңҖдҪҺйҖЈзөҗйқўз©ҚгҒ®ж•°еҖӨгҒҢз•°гҒӘгӮӢгҖӮеҸҜиғҪгҒӘйҷҗгӮҠеӨ§гҒҚгҒӘйқўз©ҚгӮ’еҝғгҒҢгҒ‘гҒҹгҒ„

еӣіпј‘пј– Dental DesignerгҒ®2ж¬Ўе…ғгғ“гғҘгғјгҒ«йҖЈзөҗйғЁгҒ®еҪўзҠ¶гҒЁйқўз©ҚгҒҢиЎЁзӨәгҒ•гӮҢгҖҒжӯЈзўәгҒӘиЁӯиЁҲгҒҢеҸҜиғҪгҒЁгҒӘгҒЈгҒҰгҒ„гӮӢ

еҠ е·ҘзІҫеәҰгҒЁгғ•гғ¬гғјгғ иӘҝж•ҙ зҸҫеңЁгҒ®CAD/CAMгҒ®еҠ е·ҘзІҫеәҰгҒҜй«ҳгҒ„гҒЁгҒ„гҒЈгҒҰгӮҲгҒ„гҒҢгҖҒеҚҠеҫ„0.4mmд»ҘдёӢгҒ®гӮ«гғјгғ–гӮ’жңүгҒҷгӮӢгғһгғјгӮёгғігҒҜ еҶҚзҸҫгҒ•гӮҢгҒӘгҒ„гҒҹгӮҒиӘҝж•ҙгҒҢеҝ…иҰҒгҒЁгҒӘгӮӢпјҲеӣі17пјүгҖӮгғ•гғ¬гғјгғ гҒ®иӘҝж•ҙгҒҜгғҖгӮӨгғӨгғўгғігғүгғҗгғјгӮ’жіЁж°ҙдёӢгҒ§дҪҝз”Ё гҒ—гҖҒгғһгӮӨгӮҜгғӯгӮҜгғ©гғғгӮҜгҒ®зҷәз”ҹгӮ’жҠ‘еҲ¶гҒҷгӮӢгҖӮгҒҫгҒҹгҖҒгғһгғјгӮёгғійғЁгҒ®гғ•гғ¬гғјгғ гҒ®еҸҚе°„гӮ’жңҖе°ҸйҷҗгҒ«гҒҷгӮӢгҒҹгӮҒ гғһгғјгӮёгғідёҠж–№1.0mmгҒӢгӮүеҸҜеҸҠзҡ„гҒ«гӮјгғӯгғһгғјгӮёгғігҒ«иӘҝж•ҙгҒҷгӮӢгҖӮжӣІгҒ’еј·еәҰгҒ®дҪҺгҒ„й…ёеҢ–гӮўгғ«гғҹгғҠгҒ®гғ•гғ¬гғј гғ гҒ§гҒҜеӣ°йӣЈгҒӘиӘҝж•ҙгҒ§гҒӮгӮӢгҒҢгҖҒжӣІгҒ’еј·еәҰгҒ®й«ҳгҒ„й…ёеҢ–гӮёгғ«гӮігғӢгӮўгҒ§гҒҜйҮ‘еұһгҒЁеҗҢгҒҳгӮҲгҒҶгҒӘиӘҝж•ҙгҒҢеҸҜиғҪгҒ§гҒӮ гӮӢпјҲеӣіпј‘пјҳпјүгҖӮ гғ–гғӘгғғгӮёгҒ«гҒҠгҒ‘гӮӢеҠ е·ҘзІҫеәҰгҒҜ6жң¬зЁӢеәҰгҒ®гғ–гғӘгғғгӮёгҒЁгғ•гғ«гғ–гғӘгғғгӮёгҒ§гҒҜеӨ§гҒҚгҒҸеӨүгӮҸгӮӢгҒҢгҖҒзү№ж®ҠгҒӘиЁӯиЁҲ гӮ’гҒҷгӮӢгҒ“гҒЁгҒ«гӮҲгӮҠгҖҒиҮЁеәҠдёҠгҒ®иЁұе®№зҜ„еӣІгҒ«еҸҺгҒҫгӮӢйҒ©еҗҲгҒҢеҸҜиғҪгҒЁжҖқгӮҸгӮҢгӮӢпјҲеӣі19и\ә/span>23пјүгҖӮ гҒҫгҒҹгҖҒZeno FireгҒ§е®Ңе…Ёз„јзөҗгҒҷгӮӢйҡӣгҒ«гғ•гғ¬гғјгғ гҒ®еӨүеҪўгӮ’йҳІжӯўгҒҷгӮӢгҒҹгӮҒгҖҒгғ•гғ¬гғјгғ е…ЁдҪ“гҒ«гғүгғӯгғғгғ—гҒ® д»ҳдёҺгҒЁдёӯеӨ®гҒ®DiscгӮ’ж®ӢгҒ—гҒҰж”ҜгҒҲгҒҰгҒ„гӮӢгҒҢгҖҒгғ•гғ¬гғјгғ й–“гҒ§гҒ®й«ҳдҪҺгҒ•гҒЁгғүгғӯгғғгғ—гҒҫгҒ§гҒ®й«ҳгҒ•гҒҢеҝ…иҰҒгҒЁгҒӘ гӮҠгҖҒй«ҳзІҫеәҰгҒ®д»Је„ҹгҒЁгҒ—гҒҰгӮігӮ№гғҲгҒҢй«ҳгҒҸгҒӘгӮӢпјҲеӣіпј’пј”пјҚпҪӮпјүгҖӮ еӣіпј‘пј— еҚҠеҫ„0.4mmд»ҘдёӢгҒ®гӮ«гғјгғ–гӮ’жңүгҒҷгӮӢгғһгғјгӮёгғігҒҜеҶҚзҸҫгҒ•гӮҢгҒӘгҒ„гҒҹгӮҒиӘҝж•ҙгҒҢеҝ…иҰҒгҒЁгҒӘгӮӢ

еӣіпј‘пјҳ жӣІгҒ’еј·еәҰгҒ®дҪҺгҒ„й…ёеҢ–гӮўгғ«гғҹгғҠгҒ®гғ•гғ¬гғјгғ гҒ§гҒҜеӣ°йӣЈгҒӘиӘҝж•ҙгҒ§гҒӮгӮӢгҒҢгҖҒжӣІгҒ’еј·еәҰгҒ®й«ҳгҒ„й…ёеҢ–гӮёгғ«гӮігғӢгӮўгҒ§гҒҜйҮ‘еұһгҒЁеҗҢгҒҳгӮҲгҒҶгҒӘиӘҝж•ҙгҒҢеҸҜиғҪгҒ§гҒӮгӮӢгҖӮ еҚҒеҲҶгҒӘеҶ·еҚҙгҒЁеј·гҒ„гғҲгғ«гӮҜгӮ’гҒӢгҒ‘гҒӘгҒ„гӮҲгҒҶгҒ«гҒҷгӮӢгҒ“гҒЁгҒҢгғқгӮӨгғігғҲгҒ§гҒӮгӮӢ гғһгғјгӮёгғігҒ®еҸҚе°„гӮ’жҠ‘еҲ¶гҒҷгӮӢгҒҹгӮҒгҒ«гҒҜеҸҜеҸҠзҡ„гҒ«пјҗпјҺпј‘пҪҚпҪҚгҒҫгҒ§иӘҝж•ҙгҒҷгӮӢгҖӮ

еӣіпј‘пјҷ 6жң¬гғ–гғӘгғғгӮёгҒ®йҒ©еҗҲзҠ¶ж…Ӣ

еӣіпј’пјҗ з„јзөҗжҷӮгҒ«еӨүеҪўгҒ—гҒӘгҒ„гӮҲгҒҶгҒ«гғ•гғ¬гғјгғ дёҠйғЁгҒ«еҸ–гӮҠд»ҳгҒ‘гӮүгӮҢгҒҹгӮ№гғ©гӮӨгғүгғүгғӯгғғгғ—гҒЁгғ•гғ¬гғјгғ гҒ®дёӯеҝғгҒ«ж®ӢгҒ•гӮҢгҒҹDisc

еӣіпј’пј‘пҪһпј’пј“ еӣіпј’пјҗгҒ®ж–№еҗ‘еҲҘжӢЎеӨ§зҠ¶ж…Ӣ

еӣіпј’пј”пјҚпҪӮ еҠ е·Ҙж–№еҗ‘гҒ«еҲ¶зҙ„гӮ’еҸ—гҒ‘гӮӢгҒҹгӮҒгҖҒеҗ„гғһгғјгӮёгғігҒӢгӮүгғүгғӯгғғгғ—гҒҫгҒ§гҒ®й«ҳдҪҺе·®гҒ«гӮҲгӮҠгҖҒдәҲжғід»ҘдёҠгҒ«DiscгҒ®еҺҡгҒҝгӮ’еҝ…иҰҒгҒЁгҒҷгӮӢгҖӮй«ҳзІҫеәҰиҝҪжұӮгҒ®д»Је„ҹгҒ§гҒӮгӮӢгҖӮ

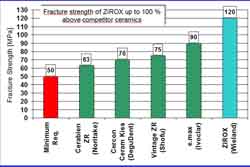

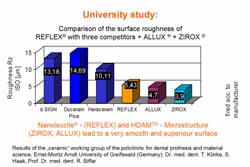

Zirox 2006/10зҸҫеңЁгҒҜијёе…ҘгҒ•гӮҢгҒҰгҒ„гҒӘгҒ„гҖӮ ZiroxгҒҜй…ёеҢ–гӮёгғ«гӮігғӢгӮўгҒ®гғ•гғ¬гғјгғ з”Ёгғ¬гӮӨгғӨгғӘгғігӮ°йҷ¶жқҗгҒ§гҒӮгӮҠпјҲеӣі24пјүгҖҒгҒ»гҒјз·ҸгҒҰгҒ®й…ёеҢ–гӮёгғ«гӮігғӢгӮў гғ•гғ¬гғјгғ гҒ«дҪҝз”ЁгҒҷгӮӢгҒ“гҒЁгҒҢгҒ§гҒҚгӮӢгҖӮгҒҫгҒҹгҖҒгғӘгғҘгғјгӮөгӮӨгғҲгӮ’еҗ«гҒҫгҒӘгҒ„HDAMв„ў*гҒ®еҫ®зҙ°ж§ӢйҖ гҒ®гғҷгғӢгӮўгғӘ гғігӮ°з”Ёйҷ¶жқҗгҒ§гҒӮгӮҠгҖҒгғһгӮӨгӮҜгғӯгӮҜгғ©гғғгӮҜгҒ®гҒӘгҒ„еқҮдёҖгҒӘеҚҳеұӨж§ӢйҖ гҒ®гҒ§гҒӮгӮӢпјҲеӣіпј’пј•гғ»пј’пј–пјүгҖӮгҒҫгҒҹгҖҒ д»–зӨҫиЈҪе“ҒгҒЁијғгҒ№гҖҒгғ©гӮӨгғҠгғјеұӨгҒЁгғҮгғігғҶгӮЈгғіеұӨгҒҢйқһеёёгҒ«еқҮиіӘгҒ§ж°—жіЎгҒҢзҷәз”ҹгҒ—гҒҰгҒ„гҒӘгҒ„гҒҹгӮҒгҖҒ з„јжҲҗгғҲгғ©гғ–гғ«гҒ®гҒӘгҒ„е®үеҝғж„ҹгҒҢгҒӮгӮӢпјҲеӣіпј’пј—пјҺпј’пјҳпјүгҖӮ пјәпҪүпҪ’пҪҸпҪҳгҒ®жӣІгҒ’еј·еәҰгҒҜпј‘пј’пјҗпјӯпҪҗгҒ§д»–зӨҫиЈҪе“ҒгҒЁжҜ”гҒ№гҒҰй«ҳеј·еәҰгҒ§гҒӮгӮӢгҒ“гҒЁгҒҢдјәгҒҲгӮӢгҒҢгҖҒдёҖж–№гҒ§гҒҜ зЎ¬гҒҷгҒҺгӮӢеӮҫеҗ‘гҒ§гҒҜгҒЁгҒ®ж„ҸиҰӢгӮӮгҒӮгӮҠд»ҠеҫҢгҒ®иҰіеҜҹгҒҢеҝ…иҰҒгҒЁжҖқгӮҸгӮҢгӮӢпјҲеӣіпј’пјҷпјүгҖӮ иүІиӘҝгӮӮгғ©гӮӨгғігғҠгғғгғ—гӮӮReflexгҒЁеҗҢгҒҳгҒ§гҒӮгӮҠгҖҒж©ҹжў°зү№жҖ§гӮӮйЎһдјјгҒ—гҒҰгҒ„гӮӢгҖӮз„јзөҗжҷӮгҒ®иЎЁйқўзІ—гҒ•гҒҜReflexгӮҲгӮҠгӮӮз·»еҜҶгҒӘ иЎЁйқўзІ—еәҰгӮ’зӨәгҒҷгҒҹгӮҒгҖҒз”ҹдҪ“иҰӘе’ҢжҖ§гҒ«гҒҠгҒ„гҒҰгӮӮеҠ№жһңгҒҢжңҹеҫ…гҒ§гҒҚгӮӢпјҲеӣіпј“пјҗпјүгҖӮ еӣіпј’пј” ZiroxгҒҜReflexгҒЁеҗҢгҒҳгғ©гӮӨгғігғҠгғғгғ—гҒ§ж§ӢжҲҗгҒ•гӮҢгҖҒиүІиӘҝгӮӮеҗҢгҒҳгҒ§гҒӮгӮӢгҖӮ

еӣіпј’пј•пјҲе·Ұпјү гғһгӮӨгӮҜгғӯгӮҜгғ©гғғгӮҜгҒ®гҒӘгҒ„еқҮдёҖгҒӘеҚҳеұӨж§ӢйҖ пјҲеӣіпј’пј•пҪһпј“пјҗгҒҜWielandзӨҫиіҮж–ҷпјү

еӣіпј’пј–пјҲеҸіпјү д»–зӨҫиЈҪе“ҒгҒ«зўәиӘҚгҒ•гӮҢгҒҹгғһгӮӨгӮҜгғӯгӮҜгғ©гғғгӮҜ

еӣіпј’пј—пјҲе·Ұпјү гғ©гӮӨгғҠгғјеұӨгҒЁгғҮгғігғҶгӮЈгғіеұӨгҒ«еқҮиіӘгҒ§ж°—жіЎгҒҢзўәиӘҚгҒ•гӮҢгҒӘгҒ„гҖӮ

еӣіпј’пјҳпјҲеҸіпјү д»–зӨҫиЈҪе“ҒгҒ«зўәиӘҚгҒ•гӮҢгҒҹж°—жіЎ

еӣіпј’пјҷ пјәпҪүпҪ’пҪҸпҪҳгҒЁд»–зӨҫиЈҪе“ҒгҒ®жӣІгҒ’еј·еәҰжҜ”ијғ

еӣіпј“пјҗ ReflexгӮҲгӮҠгӮӮз·»еҜҶгҒӘиЎЁйқўзІ—еәҰгӮ’зӨәгҒҷ

гҖҖгҖҖгҖҖгҖҖгҖҖгҖҖ

гҖҖгҖҖгҖҖгҖҖгҖҖгҖҖ

гҖҖ

гҖҖ

гҖҖгҖҖгҖҖгҖҖгҖҖ

гҖҖгҖҖгҖҖгҖҖгҖҖ

гҖҖгҖҖгҖҖгҖҖгҖҖгҖҖ

гҖҖгҖҖгҖҖгҖҖгҖҖгҖҖ